Allgemein

Wertstromanalyse für schlanke Prozesse in 5 Schritten

Inhaltsverzeichnis

- 1 Wofür braucht es eine Wertstromanalyse?

- 2 Welche Ziele sollen mit der Wertstromanalyse erreicht werden?

- 3 Was ist eine Wertstromanalyse?

- 4 Vorteile des Value Stream Mappings (VSM) gegenüber der klassischen Prozessanalyse

- 5 Was Sie beachten müssen, wenn Sie den Wertstrom analysieren

- 6 Wann ist Value Stream Mapping (VSM) sinnvoll?

- 7 Das ideale Werkzeug zur Wertstromanalye

- 8 So analysieren Sie Schritt für Schritt den Wertstrom

- 9 Vorgehen

- 10 Regeln bei der Durchführung der Wertstrommethode

- 11 Vorgehensweise

- 12 Mit der Wertstromanalyse Prozesse grafisch abbilden

- 13 Prozess, Prozessschritte, Abläufe, Tätigkeiten, Aktivitäten

- 14 Material, Teile, Zwischenprodukte, Endprodukte und ihre Logistik

- 15 Informationen, Informationsfluss, Medien

- 16 Timeline oder Zeitraster

- 17 Bewertungen, Verbesserungspotenziale, Risiken

- 18 Tipp: Tools für die Prozessvisualisierung

- 19 So führen Sie eine Wertstromanalyse durch

- 20 Geschichte der Wertstromanalyse

Wofür braucht es eine Wertstromanalyse?

Wissen sie, welche Ihrer Prozesse einen unmittelbaren Beitrag zur Wertschöpfung liefern? Nein? Externe und interne Kunden sind jedoch lediglich am Mehrwert interessiert, den ihnen Ihr Produkt bzw. Ihre Dienstleistung bietet. Die für die Bereitstellung notwendige Arbeit ist nicht von Belang – diese ist Ihren Kunden völlig egal. Mehrwert ist etwas, für das der Kunde gerne zahlt. Bei der Wertstromanalyse (engl. Value stream mapping – VSM) gilt es also, die wertschöpfenden Prozesse herauszuarbeiten – und das immer aus Sicht des Kunden. Die gefundene Verschwendung bzw. gilt es hingegen zu beseitigen.

Welche Ziele sollen mit der Wertstromanalyse erreicht werden?

Bei der Wertstromanalyse geht es um die Analyse von Material- und Informationsflüssen mit den Zielen:

- Darstellung von Material- und Informationsfluss und deren Zusammenhänge

- Aufzeigen von Schwachstellen und Verschwendung im Wertstrom

- Vereinfachung des Informationsflusses und Verbesserung der Transparenz

- Basis für betriebliche Kommunikation und Diskussion

- Basis für ein Wertstromdesign mit Umsetzungsmaßnahmen und Handlungsfeldern

Was ist eine Wertstromanalyse?

Mit der Wertstromanalyse bewerten Sie Ihre Prozesse und Prozessschritte darauf, ob sie einen Beitrag zur Wertschöpfung leisten und ob sie auf die Anforderungen der Kunden ausgerichtet sind. Dazu visualisieren Sie Ihre Prozesse mit den Symbolen der Wertstromanalyse und leiten daraus die Schwachstellen und Verbesserungspotenziale ab.

Mit der Wertstromanalyse stellen Sie Prozesse in Ihrem Unternehmen dar, um Schwachstellen oder Verbesserungspotenziale zu erkennen. Dazu beschreiben und visualisieren Sie Ihre Prozesse mit einem definierten Symbol-Baukasten und ergänzen spezielle Kennzahlen und Leistungsparameter. Wenn Sie diese auswerten, können Sie erkennen, welche Einzelschritte des Prozesses verbessert, eliminiert, gesichert oder im Detail genauer analysiert werden sollten.

Um die Qualität des Prozesses zu bewerten, wird geprüft, welche Einzelschritte wertschöpfend sind und welche nicht. Wertschöpfend bedeutet, dass das Produkt für den Kunden durch den jeweiligen Prozessschritt an Wert gewinnt. Deshalb ist es bei der Wertstromanalyse entscheidend zu wissen, wer der Kunde ist und welche Anforderungen und Erwartungen er hat.

Die Wertstromanalyse ist eine Methode, die ausschließlich mit magnetischen Moderationskarten und einem Whiteboard-Merker auskommt, um sämtliche Prozesse und Flüsse eines Wertschöpfungsprozesses darzustellen. Mithilfe einer standardisierten Wertstromsymbolik stellt sie damit eine über Unternehmensgrenzen hinweg einheitliche Kommunikationsplattform dar. Die anhand des Wertstroms gewonnenen Daten bilden die Basis für die Berechnung von Kennzahlen, die zur Bewertung des Ist-Zustandes dienen.

Die Wertstromanalyse ist eine Flussdiagramm-Methode zur Darstellung, Analyse und Verbesserung der Schritte, die zur Lieferung eines Produkts oder einer Dienstleistung notwendig sind. VSM ist besonders nützlich, um Verschwendung bzw. Verluste zu finden und zu beseitigen. Die Werststromanalyse ist ein wichtiger Bestandteil der LEAN-Philosophie. Mit Hilfe der Werststromanalyse werden der Ablauf und alle Informationen im Prozess vom Ursprung bis zur Lieferung an den Kunden verfolgt. Wie bei anderen Flussdiagrammen wird auch hier eine gewisse Notation angewendet. Alle Elemente im Flussdiagramm werden aus Kundenperspektive als wertschöpfend oder nicht wertschöpfend gekennzeichnet. Ziel ist es, diejenigen zu beseitigen, die keinen Wert schöpfen.

Vorteile des Value Stream Mappings (VSM) gegenüber der klassischen Prozessanalyse

Die Wertstromanalyse ist ein mächtiges Werkzeug zum Aufspüren von Verschwendungen bzw. nicht wertschöpfenden Schritten in allen Prozessen. Dieser Fokus auf den Mehrwert macht die Methode sehr klar und zielgerichtet. Wenn Sie sich als Unternehmen auf die wirklich wichtigen Dinge konzentrieren, können Sie am effektivsten in den Wettbewerb treten. Die Wertstromanalyse kann und sollte fortlaufend angwendet werden, um die kontinuierliche Verbesserung Ihrer Prozesse sicherzustellen. Mit der Wertstromanalyse können Sie jedoch nicht nur die Verschwendungen, sondern auch die Quelle oder Ursache dieser Verschwendungen ausfindig machen.

Der größte Vorteil der Wertstromanalyse ist die einfache, effektive und verständliche Visualisierungsform auch. Die Form ist ideal zur Kommunikation und Zusammenarbeit. Entscheidungsträger können den aktuellen Status eines Prozesses und die Stellen, an denen Verschwendungen entstehen, klar bestimmen. Sie können Probleme wie Prozessverzögerungen, extreme Ausfallzeiten, Beschränkungen und Inventarprobleme sehen. Und mit der VSM für den zukünftigen und/oder Idealzustand wissen sie genau, wo Verbesserungspotenzial besteht.

Obwohl der übliche Zweck die Verschwendungsvermeidung ist, kann die VSM auch zur Mehrwertschöpfung dienen. Schließlich geht es dem Kunden in erster Linie darum. Die Beseitigung von Verschwendungen ist direkt an die Schöpfung von Mehrwert gekoppelt. So ermöglicht ihnen die Reduzierung von Verschwendung zum Beispiel einen niedrigeren Preis und/oder ein besseres Produkt bzw. eine bessere Dienstleistung herzustellen.

Was Sie beachten müssen, wenn Sie den Wertstrom analysieren

Obwohl die Wertstromanalyse im Zentrum der LEAN-Methoden steht, braucht es dafür oft eine Menge Personal- und Zeitinvestition. Wenn die Analyse nicht umsichtig angewendet wird, kann die investrierte Zeit selbst zur Verschwendung werden.

Wenn Sie die Wertstromanalyse auf rentable Art und Weise anwenden wollen, brauchen Sie dafür Teammitglieder, die in der Wertstromanalyse geschult sind. Trotzdem kann es Tage, Wochen oder sogar Monate dauern, um komplizierte Analyseprojekte abzuschließen. Betrachten Sie die Wertstromanalyse als mächtiges, zentrales LEAN-Werkzeug – bedenken Sie jedoch, dass nicht alle Anwendungsfälle für die Wertstromanalyse geeignet sind.

Halten Sie stets den potenziellen Mehrwert des Ergebnisses im Verhältnis zur nötigen Arbeitseinsatz für die Wertstromanalyse im Auge. Starten Sie immer klein mit einem beschränkten Budget. Legen Sie den Fokus auf einen ausgewählten Bereich. Komplexere Analysen sollten Sie erst nach einigen kleineren Erfolgen durchführen. Das Management neigt häufig dazu, zunächst in großem Stil zu starten. Das führt oft aufgrund von hoher Komplexität oder fehlender Erfahrung im Team zu Schwierigkeiten.

Bedenken Sie stets, dass die Optimierung eines einzigen Prozessschritts nicht automatisch bessere Prozess-Outputs zur Folge hat. Sie müssen den Gesamtprozesse vom Beginn bis zum Ende betrachten. Werfen Sie immer einen Blick auf das große Ganze.

- Führen Sie direkte Analysen durch. Sie (oder Ihr Team) sollten den gesamten Wertstrom selbst durchlaufen. Verlassen Sie sich nicht auf Eindrücke, Annahmen oder Gespräche, in denen Ihnen mitgeteilt wird, wie die Dinge „normalerweise“ sind. Wenn es sich um einen physischen Prozess handelt, gehen Sie ihn durch und verwenden Sie eine Stoppuhr, um die Zeit für die einzelnen Schritte zu messen. Versuchen Sie, einen direkten Einblick in alle Schritte zu erhalten. Mindestens ein Teammitglied muss den gesamten Strom durchlaufen. Wenn Sie verschiedene Unterteams auf einzelne Bereiche aufteilen und keiner den gesamten Prozess durchläuft, fehlt Ihnen eine wichtige Perspektive für Ihre Wertstromanalyse.

- Skizzieren Sie den ersten VSM-Entwurf per Hand. Beginnen Sie mit Bleistift und Papier, um Ihre Schritte zu dokumentieren. Später können Sie eine Software zur Erstellung von Diagrammen verwenden (für eine bessere Kommunikation und Zusammenarbeit, um den Soll-/idealen Zustand zu finden).

- Führen Sie zuerst einen oberflächlichen Durchlauf durch. Sie können mit einem schnellen Durchlauf beginnen, um sich einen Überblick zu verschaffen, und später einen weiteren, detaillierteren Durchlauf vornehmen.

- Gehen Sie den Prozess rückwärts durch, d. h. vom Endprodukt oder -service zum Anfang. Durch diese Perspektive werden unterschiedliche Aspekte möglicherweise klarer und ergeben mehr Sinn. Viele Experten auf dem Gebiet der Wertstromanalyse gehen so vor.

- Fragen Sie nach dem Warum. Beim Lean Six Sigma-System wird diese Vorgehensweise manchmal als „5-W-Methode“ bezeichnet. Dahinter steht einfach nur die Idee, dass gefragt wird, warum etwas so gemacht wird, wie es aktuell der Fall ist. Auf die Antwort erfolgt ein weiteres Warum. Das geht so weiter, bis Sie zum ultimativen Grund für einen Prozessschritt vorgedrungen sind, der nicht weiter aufgeteilt werden kann.

Wann ist Value Stream Mapping (VSM) sinnvoll?

Die Wertstromanalyse eigent sich besonders für Prozesse, die durch mehrere Aufgabenbereiche oder Abteilungen fließen und in denen hohe Einsparungen notwendig sind. Sollte das vorhandene Prozessmodell zusätzlich auch noch wenig Details enthalten, spricht das ebenfalls für den Einsatz der Methode.

Wertschöpfung für interne und externe Kunden sicherstellen

Je nachdem, welchen Bereich oder Prozess Sie in Ihrem Unternehmen mithilfe der Wertstromanalyse untersuchen wollen, lässt sich die Wertschöpfung für interne und externe Kunden unterscheiden.

Interne Kunden sind Bereiche, Abteilungen oder Teams innerhalb Ihres Unternehmens, die von Ihnen mit Zwischenprodukten oder Dienstleistungen beliefert werden. Wertschöpfend sind dann alle Aktivitäten in Ihrem Prozess, die dazu beitragen, dass diese Zwischenprodukte genau die Merkmale aufweisen, die der belieferte Bereich benötigt, damit seine Prozesse reibungslos ablaufen. Das sind vor allem technische Qualitätsmerkmale.

Externe Kunden sind alle Personen oder Unternehmen, die Endprodukte oder Dienstleistungen von Ihrem Unternehmen kaufen. Wertschöpfend sind Ihre Aktivitäten dann, wenn Sie die Produkte mit Funktionen, Merkmalen oder Designelementen ausstatten, für die der Kunde bereit ist, einen Preis zu bezahlen.

Branchenbeispiele für die Wertstromanalyse

- Fertigung: Identifizierung von Ressourcenverschwendung im Fertigungsprozess, indem jeder Schritt beim Materialtransport sowie der Informationsfluss ganz genau analysiert werden.

- Lieferkette und Logistik: Zur Vermeidung von Ressourcenverschwendung und kostspieligen Verzögerungen in der Lieferkette bis zum fertigen Produkt.

- Software-Entwicklung: Zur Aufdeckung von Ineffizienzen – von der Idee bis zur Implementierung, einschließlich Feedbackschleifen und Nachbesserungen. Obwohl einige Kritiker den Nutzen der Wertstromanalyse in einer agilen Entwicklungsumgebung hinterfragen, finden andere es nützlich. Sie hilft Ihnen effizienter zu arbeiten und Wartezeiten zwischen einzelnen Schritten oder die Zeit bis zur Nachbesserung zu reduzieren.

- Dienstleistungsbranche: Für eine Wertoptimierung und die Aufdeckung von Ressourcenverschwendung bei sämtlichen Aktivitäten, die durchgeführt werden müssen, um externen Kunden einen Service bereitzustellen.

- Gesundheitswesen: Zur Optimierung der erforderlichen Schritte, um Patienten möglichst effektiv, schnell, kosteneffizient und optimal zu behandeln.

- Büro und Administration: Zur Aufdeckung von überflüssigen Schritten und zur Verbesserung des Services in einem Unternehmen für interne Kunden.

Die Branche gibt das Prozessobjekt vor

Bei der Wertstromanalyse werden die Elemente, die Ihren Wertstromprozess durchlaufen, immer von der Branche bestimmt:

- In der Fertigungsbranche sind es Materialien und Halbfertigprodukte

- Im Design- und Entwicklungssektor sind es Designs

- Im Servicesektor sind es externe Kundenanforderungen

- In der Administration sind es interne Kundenanforderungen

Das ideale Werkzeug zur Wertstromanalye

Im folgenden Abschnitt erklären wir Ihnen nicht nur, wie Sie Schritt für Schritt vorgehen, um eine Wertstromanalyse durchführen sondern auch, welches das ideale Werkzeug für ihre Value Stream Mapping Workshops ist. Der Erfolg Ihres Workshop hängt stark davon ab, ob Sie ein interaktives Hilfsmittel einsetzen, mit dem Sie Ihre Ergebnisse transparent und ansprechen visualisieren können.

Der Moderationskoffer von Proboard verwendet unendlich wiederverwendbare, magnetische Moderationskarten aus Acrylglas. Die Moderationskarten werden in Deutschland produziert und sind ideal für die Anwendung am Whiteboard. Die Moderationskarten haben aber auch Löcher, damit Sie auch an Metaplanwänden und Pinnwänden verwendet werden können. Die Moderationskarten sind nahezu unzerstörbar und dadurch extrem nachhaltig. Die wiederverwendbaren Moderationsmaterialien von Proboard erzeugen keine Folgekosten und armortisieren sich in wenigen Wochen.

So analysieren Sie Schritt für Schritt den Wertstrom

Üblicherweise läuft der Prozess so ab: Eine VSM des aktuellen Zustands wird erstellt und anschließend eine bessere Methode mit einer VSM des zukünftigen und/oder Idealzustands entwickelt. Sie können zuerst auf Papier zeichnen und dann auf VSM-Software umsteigen, um Kommunikation, Analyse und Zusammenarbeit zu verbessern.

Die Formulierungen an dieser Stelle enthalten Beispiele aus der LEAN-Fertigung, aber Sie können diese auch – wie bereits zuvor in diesem Artikel beschrieben – auf die Software-Entwicklung, die Dienstleistungsbranche, das Gesundheitswesen oder andere Bereiche anwenden.

- Identifizieren Sie das Produkt oder die Produktfamilie, das/die untersucht und optimiert werden soll. Normalerweise stellen Sie ein Team für die Modellerstellung und Analyse zusammen, je nachdem wie groß die Initiative ist. Falls noch keine Erfahrung in diesem Bereich vorhanden ist, benötigt das Team eine Schulung zum Thema VSM. Einige größere Unternehmen haben eventuell sogar einen Value Stream Manager.

- Holen Sie sich die Unterstützung der Führungsetage für das Wertstromanalyseprojekt unter Berücksichtigung der potenziell anfallenden Kosten. Es kann sein, dass Sie erst einmal eine Wertstromanalyse mit geringem Umfang anlegen müssen, um Ihre Führungsetage davon zu überzeugen, dass eine umfassende Version sinnvoll ist.

- Bestimmen Sie das Problem im Wertstrom für dieses Projekt aus Sicht des Kunden. Sie können dafür eine A3-Analyse der Hauptursachen durchführen. Sie sollten die Bedenken der Kunden kennen, da diese den Wert bestimmen. Es kann sein, dass Kunden eine Preisreduzierung mit Ausrichtung auf die Konkurrenz verlangen, dass Probleme in der Qualitätskontrolle den Wert reduzieren oder dass Produktionsverzögerungen dazu führen, dass Kunden sich nach Alternativen umschauen.

- Legen Sie den Prozessumfang fest, d. h. setzen Sie Grenzen und bestimmen Sie den Rahmen. Wenn Sie zum Beispiel das Konzept der LEAN-Fertigung verfolgen, sollten Sie sich überlegen, ob Ihr Prozess den Zustand vom Rohmaterial zum finalen Produkt umfasst, das an den Kunden geliefert wird? Oder ob Sie eher mit einem problematischen Teil des Wertstroms beginnen?

- Durchlaufen Sie nun Ihr VSM, so wie in den folgenden Schritten 6–11 aufgeführt. Gehen Sie die erforderlichen Prozessschritte und den Informationsfluss durch (oder untersuchen Sie sie unmittelbar), die notwendig sind, um das Produkt oder den Service fertigzustellen. Einige VSM-Experten gehen hierbei von hinten nach vorne vor und beginnen beim Kunden. Es kann sein, dass Sie den Prozess mehrmals durchlaufen müssen, um mehr Informationen zu erhalten und alle Lücken zu schließen.

- Definieren Sie die Prozessschritte und bleiben Sie dabei in dem von Ihnen festgelegten Rahmen. In der LEAN-Fertigung kann es sein, dass alle Schritte an einem einzigen Ort stattfinden, an dem Bestand eingespeist und anschließend ausgegeben wird. Sie sollten nicht jede spezifische Aufgabe aufführen, die man in der Wertstromanalyse darstellen könnte. Sie untersuchen vielmehr alle Arbeitsaktivitäten und Informationsflüsse, die für den Kunden wertschöpfend oder nicht-wertschöpfend sind. Es ist wichtig, dass Sie Ihre tatsächlichen Beobachtungen dokumentieren und sich nicht auf Informationen von Mitarbeitern verlassen, die eventuelle Probleme wegdiskutieren möchten. Ziel ist es, alle bedeutenden Schritte festzuhalten, die erforderlich sind, um den Wert des Produktes zu schaffen.

- Sammeln Sie bei Ihrem Durchlauf Daten. Hier beginnen Sie mit der Evaluierung der Performance für jeden einzelnen Prozessschritt. Beispiele sind Bestandsart und -volumen, Durchlaufzeit, Umrüstzeit, Maschinen- oder Prozessbetriebszeit und -ausfallzeit, Anzahl der Arbeiter, Schichten, verfügbare Arbeitsstunden und die Los-Größe. Alle diese Informationen können dazu beitragen, dass Sie Effizienz aufdecken und Ressourcenverschwendung minimieren. Tragen Sie diese Prozessdaten in die Datenfelder Ihre Wertstromanalyse ein.

- Evaluieren Sie die Prozessschritte. Sie können für diese Informationen auch die Datenfelder verwenden. Es geht darum, zu wissen, ob der Prozessschritt die folgenden Eigenschaften aufweist: a) Wertschöpfend, d. h. er schafft aus Kundesicht einen Mehrwert. Sie können den Kunden auch einfach fragen, ob es ihn stört, wenn ein Schritt ausgelassen wird. b) Realisierbar, d. h. in welchem Maße sich jedes Mal ein qualitativ hochwertiges Ergebnis erzielen lässt. c) Verfügbar, d. h. in welchem Maße der Prozessschritt bei Bedarf zur Verfügung steht. d) Adäquat, d. h. das Maß, in dem die Kundenanforderungen erfüllt werden können. Das umfasst meistens auch die Analyse von Einschränkungen, Engpässen, überschüssiger Kapazität oder überschüssigem Bestand. e) Flexibel, d. h. in welchem Maß ein Prozessschritt schnell und günstig von einer Produktfamilie zu einer anderen umgeschaltet werden kann. Diese Vorgehensweise ist seit Jahren die Schlüsselstrategie in der Produktion von Toyota.

- Stellen Sie nun den Ablauf der Produkt- und Informationsflüsse dar. Schauen Sie nach den drei wichtigsten Dingen: a) Fluss vs. Stagnation. Im Idealfall wird das Produkt nie beim Transport gestoppt. Das lässt sich durch den Lagerbestand messen. b) Push vs. Pull. Hier wird untersucht, wie mit Produktinformationen umgegangen wird. In einem idealen Wertstrom werden keine Informationen benötigt, bis auf das Signal über dem Stream, dass das nächste Produkt hergestellt werden kann. In der Realität gibt es allerdings Trennungen zwischen einzelnen Teilen des Streams. Dafür senden die Schritte einander ebenfalls Signale zu, je nach zukünftigen Anforderungen. c) Gleichmäßig vs. sprunghaft. Hier wird gezeigt, in welchem Umfang der Prozess gleichmäßig gestaltet wurde, damit er effizient ist. Dabei handelt es sich um die LEAN-Management-Konzepte Mura (Unausgeglichenheit), Muri (Überbeanspruchung des Wertstroms, um die Nachfrage erfüllen zu können) und Muda (Verschwendung). Es ist auch wichtig, den Informationsfluss und die Kommunikation im Wertstrom insgesamt zu verstehen. Damit ein für den Kunden wertvolles Produkt oder ein wertvoller Service geschaffen werden kann, müssen Sie die Berührungspunkte der Kommunikation verstehen. Beispiele sind, wie der Kunde das Produkt bestellt, wie Lieferanten kontaktiert werden und wie sichergestellt wird, dass Kunden das erhalten, was sie wollen.

- Zählen Sie den Bestand. Bestand und Überproduktion können erheblich an der Verschwendung von Ressourcen beteiligt sein. Vor allem kommt es oft vor, dass der Bestand provisorisch verstreut ist.

- Entwickeln Sie eine Zeitachse. Stellen Sie dar, welche Vorlaufzeiten und Prozesszeiten notwendig sind, damit der Bestand die Prozessschritte durchlaufen kann. Durch die Beobachtung der Bestandszahlen in allen Schritten finden Sie Ineffizienzen und nicht-wertschöpfende Elemente in Ihrem Produktionsprozess.

- Schauen Sie sich jetzt Ihre Wertstromanalyse genau an und analysieren Sie den Ist-Zustand, um vielleicht Dinge zu erkennen, die auf den ersten Blick nicht ersichtlich waren. Verwenden Sie die Informationen, die Sie in den Datenfeldern und in der Zeitachse zusammengetragen haben, um eventuelle Ressourcenverschwendung zu erkennen. Dabei kann es sich um unterschiedliche Probleme handeln, darunter überschüssiges Inventar, zu hohe Ausfallzeiten, lange Prozess- oder Einrichtungszeiten sowie Qualitätsprobleme, die in Überarbeitung resultieren.

- Entwickeln Sie dann eine Wertstromanalyse für den Soll-Zustand und/oder den idealen Zustand. Anstatt jedes Problem separat anzugehen, eignet sich eine Analyse für den idealen Zustand, um Ziele zu entwickeln, die einen schlankeren, effektiveren Prozess ermöglichen. Diese Vorstellungen müssen mit der Führungsebene abgeklärt werden und werden dann zum ultimativen Ziel des VSM-Projekts. Die Wertstromanalysen werden zur Kommunikation und als Leitfaden für die Arbeit genutzt. Verwenden Sie auffällige „Kaizen-Blitz“-Symbole in Ihrem Ist-Zustands-VSM, um die zukünftigen Verbesserungen ganz klar zu kommunizieren (Kaizen ist japanisch und bedeutet frei übersetzt so viel wie „gute Änderung“ oder „ständige Verbesserung“). Manchmal müssen mehrere Wertstromanalysen für den Soll-Zustand entworfen werden, bevor man eine Wertstromkarte für den idealen Zustand erhält.

- Entwickeln Sie auf Basis Ihrer Wertstromanalysen einen Implementierungsplan und setzen Sie diesen um. Beobachten Sie kontinuierlich die Ergebnisse für die wichtigsten Kennzahlen und nehmen Sie bei Bedarf weitere Anpassungen vor. Sie sind nun auf dem Weg zu einer dauerhaften Optimierung.

Grundlage für die Wertstromanalyse ist die Visualisierung des betrachteten Prozesses. Für diese Visualisierung werden standardisierte Symbole, Bezeichnungen und Kennzahlen verwendet, die hier vorgestellt und erläutert werden.

NEXT

Die Wertstromanalyse ist eine betriebswirtschaftliche Methode zur Verbesserung der Prozessführung in Produktion und Dienstleistung. Sie wird auch als Wertstromaufnahme eines Ist-Zustandes bezeichnet, engl. Value stream mapping (VSM).

Dieser erste Verfahrensschritt des sogenannten Wertstrommanagements (Value Stream Management) liefert ein Modell der Material- und Informationsflüsse der einzelnen Wertströme.

In der Analyse werden die nicht-wertschöpfenden Prozesse identifiziert. Im folgenden Entwurfsansatz wird im Rahmen eines Wertstromdesigns ein verbesserter Wertstrom gestaltet, bei dem die nicht-wertschöpfenden Tätigkeiten und unnötige Liegezeiten eliminiert sind. Der vergleichbare Ansatz im Dienstemanagement minimiert nicht die Liegezeiten, sondern die einzelnen Wartezeiten zwischen den Verrichtungen.

Insbesondere im Toyota-Produktionssystem ist das Eliminieren der (Zeit-)Verschwendung ein wichtiger Baustein. Das japanische Wort für Verschwendung ist Muda, das Verfahren zur Beseitigung der Verschwendung ist die sogenannte Muda-Elimination.

NEXT

Die fortwährende Wettbewerbssituation verlangt von allen Unternehmen die permanente Optimierung der Leistungserstellung. Mehr denn je steht heute beim Lean Management, bei der Gestaltung von Produktionssystemen und einer Supply Chain die ganzheitliche Optimierung von Wertströmen über Unternehmensgrenzen hinweg im Fokus. Eine einfache und gleichzeitig hochwirksame Methode zur Erfassung und Darstellung von Informationsflüssen und Produktionsprozessen ist die Wertstromanalyse.

Vorgehen

Kenndatum der Wertstromanalyse ist der Anteil der reinen Bearbeitungszeit an der gesamten Durchlaufzeit. Bei einer Gesamtdurchlaufzeit von beispielsweise 4 Wochen kann die reine Bearbeitungszeit lediglich 10 Minuten betragen. Wertschöpfend an diesem Prozess sind nur die 10 Minuten, in denen das Werkstück bearbeitet wird. Der Rest sind Liegezeiten als entweder unvermeidbare Nicht-Wertschöpfung oder aber Verschwendung, die es zu minimieren gilt.

Die Analyse wird zunächst meist rückwärts vorgehend vom Endkunden (Customer) über die Produktion (Producer) bis zu den Lieferanten (Supplier) durchgeführt. Folgeschritte abwechselnd vorwärts und rückwärts können das Modell verbessern. Diese Modellierung wird für jede Produktfamilie separat angewendet.

Mit der Analyse wird die aktuelle Fertigungssituation modelliert. Wenn alle Daten (wie z. B. Bestände, Zykluszeiten, Prozesse, Materialbewegungen, …) aufgezeichnet sind, wird mit einer „Wertstromschleife“ angezeigt, wo Verbesserungen möglich sind. Solch eine Wertstromschleife umfasst in der Regel einen Maßnahmenplan, der beschreibt, wer wofür zuständig und verantwortlich ist, was jeweils genau erreicht werden soll und vor allem bis wann die Maßnahmen erledigt sein sollen.

Regeln bei der Durchführung der Wertstrommethode

- Papier und Stift verwenden

- Team-Bildung durch Integration aller Betroffenen

- Am Ort des Geschehens (jap. Gemba) ansehen, verstehen und bewerten

- Datenbasis prüfen und im Zweifel neu erheben

Vorgehensweise

- Aufnahme und Konzeption ganzheitlicher Wertschöpfungsprozesse:

- Darstellung von Materialflüssen

- Darstellung von Informationsflüssen (Auftragseinsteuerung)

- Darstellung immer von Rampe zur Rampe (Abruf-/Anlieferverhalten)

- Verwendung weniger, standardisierter Symbole zur Darstellung der Abläufe und Prozessketten:

- Alle, die mit Wertstrom arbeiten, haben dasselbe Verständnis der Symbolik

- Dieses Verständnis ist die Basis für zielgerichtete Diskussionen

- Verwendung aktueller Prozessdaten:

- Prozesszeit, Rüstzeit, Overall Equipment Effectiveness (OEE), Anzahl Mitarbeitende, Losgröße/Behältergröße, Bestände, Anzahl Produktvarianten, Arbeitszeiten/Schichtmodelle

- Transparenz über Verschwendung:

- Wartezeiten zwischen den Prozessen, daraus folgende Bestände oder Engpässe

- Berechnung von Durchlauf- und Wertschöpfungszeiten

- Aufdecken von Ursachen für Verschwendung und Ableitung von erforderlichen Umsetzungsmaßnahmen

Mit der Wertstromanalyse Prozesse grafisch abbilden

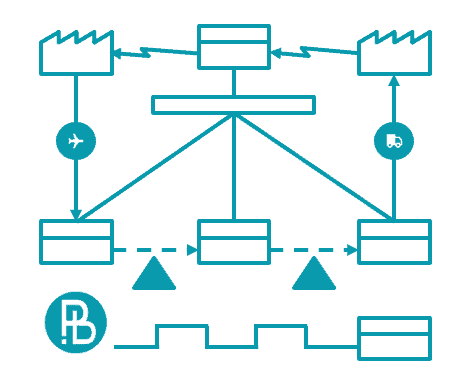

Die Wertstromanalyse ist eine Form zur Visualisierung von Prozessen und Abläufen. Sie basiert auf unterschiedlichen Symbolen, die jeweils eine definierte Bedeutung haben, und sie stellt ausgewählte Kennzahlen in einem Wertstrom-Diagramm oder einer Wertstrom-Karte dar.

In einer Wertstromanalyse werden unterschiedliche Kategorien von Informationen sichtbar:

- Prozess, Prozessschritte, Abläufe, Tätigkeiten, Aktivitäten

- Material, Teile, Zwischenprodukte, Endprodukte und ihre Logistik

- Informationen, Informationsfluss, Medien

- Zeitraster (Timeline)

- Bewertungen, Verbesserungspotenziale, Risiken

Prozess, Prozessschritte, Abläufe, Tätigkeiten, Aktivitäten

Folgende Symbole werden eingesetzt, um den Prozess mit den einzelnen Prozessschritten, einzelnen Tätigkeiten oder Aktivitäten aufzuzeigen. Damit wird eine logische, technisch oder organisatorisch bedingte Reihenfolge der Prozessschritte sichtbar.

Jeder Prozess hat einen Anfang (Start) und ein Ende (Stop). Diese ergeben sich aus dem Prozess, den Sie im Rahmen der Wertstromanalyse beschreiben und analysieren wollen. Damit der Prozess starten kann, braucht er einen Input – meistens in Form von Materialien. Diese werden von einem internen oder externen Lieferanten bezogen. Das Produkt oder Ergebnis des betrachteten Prozesses wird dann an einen internen oder externen Kunden übergeben, der es angefordert oder gekauft hat.

Lieferant: Lieferant; mit „Text“ zu geliefertem Material, Liefermengen, Lieferzeiten etc.

Kunde; mit „Text“ zu gelieferten Produkten und Erzeugnissen, Liefermengen, Lieferzeiten etc.

Prozess: Prozess oder Prozessschritt (mit Symbol für Mitarbeiter) und „Text“ zur Bezeichnung des Prozesses; meistens verbunden mit einer Tätigkeit wie fertigen, montieren, prüfen, härten, verpacken, beraten etc.

Daten-Box: Daten-Box mit Kennzahlen oder prozessspezifischen Merkmalen; die angegebenen Daten und Informationen sind Grundlage für die Analyse des Wertstroms; sie zeigen meist Ressourcen, Rahmenbedingungen, Zeitaufwand oder Kosten.

Arbeitsstation: Arbeitsstation im Prozess, an der meist mehrere Tätigkeiten in technisch zwingender Folge durchgeführt werden; diese werden (zunächst) nicht im Detail analysiert.

Material, Teile, Zwischenprodukte, Endprodukte und ihre Logistik

Folgende Symbole werden genutzt, um den Materialfluss in einem Prozess-Diagramm abzubilden. Dieser Materialfluss wird meist nach dem sogenannten Kanban-System organisiert. Dementsprechend werden die Symbole für Kanban-Karten und Kanban-Lager eingesetzt.

Material: Material, Teile, Zwischenprodukte, Endprodukte, die im Laufe des Prozesses eingesetzt oder genutzt und bearbeitet, hergestellt oder montiert werden und die für den Prozess besonders wichtig sind (zum Beispiel A-Teile).

Lieferung: Lieferung von Teilen vom Lieferanten zum Prozessstart oder von Endprodukten nach Prozessende zum Kunden.

Lieferungen und Weitergabe: Lieferungen und Weitergabe von Teilen oder Zwischenprodukten innerhalb des Prozesses (Materialfluss); damit Verbinder zwischen einzelnen Prozessschritten.

Lieferungen und Weitergabe in Form von „Push“; die in einem Prozessschritt hergestellten Teile oder Zwischenprodukte werden in den nächsten Prozessschritt „gedrückt“, sobald sie hergestellt sind.

Supermarkt oder Kanban-Lager: Supermarkt oder Kanban-Lager, in dem Material, Teile oder Zwischenprodukte nach dem Kanban-Prinzip gelagert und abgerufen werden. Beim Erreichen eines Meldebestands wird eine Kanban-Karte an den vorgelagerten Prozess gegeben.

Material, Teile oder Zwischenprodukte werden aus dem Supermarkt entnommen; „Pull-Pfeil“.

Informationen, Informationsfluss, Medien

Aktivitäten zur Planung und Steuerung von Prozessen werden im Wertstrom-Diagramm aufgeführt, wenn diese Prozesse anstoßen, Ziele vorgeben oder Rahmenbedingungen setzen.

Wenn Informationen von einer Stelle an eine andere weitergegeben werden, wird dies in Form eines Informationspfeils dargestellt. Der gerade Informationspfeil symbolisiert die manuelle Informationsweitergabe (persönlich oder auf Papier). Der gezackte Informationspfeil die elektronische Informationsweitergabe; zum Beispiel EDI, LAN, WAN, Intranet, Internet, etc.

Das Symbol steht für eine Kanban-Meldung (Karte). Sie signalisiert dem vorgelagerten Prozess oder Prozessschritt, dass Material benötigt wird. Dabei wird vermerkt, wieviel Material benötigt wird (Bestellmenge oder Losgröße) und welche Lieferzeit erwartet wird.

Das Symbol Signal-Kanban zeigt an, dass an dieser Stelle im Prozess der Bestand auf ein Minimum reduziert wird. Der Bestand an Material wird visuell überwacht. Sobald ein Bestandsminimum erreicht ist, wird das Material nachproduziert.

In einem Prozessschritt werden Produktions-Lose aufgeteilt, damit die Prozesslast ausgeglichen ist; das Symbol markiert diesen Lastausgleich. Damit sollen hohe Bestände und lange Wartezeiten bei nachgelagerten Prozessschritten vermieden werden.

Für die Planung und Steuerung eines Prozesses werden oft IT-Systeme eingesetzt, die Daten verarbeiten. Das Symbol steht für den Einsatz eines IT-Systems wie zum Beispiel ERP- oder MRP-System.

Timeline oder Zeitraster

Eine wichtige Funktion der Wertstromanalyse ist es aufzuzeigen, wie lange ein Prozess dauert, welche Durchlaufzeit er hat. Damit ist die Zeit in Minuten, Stunden oder Tagen gemeint, die es braucht vom Prozessstart bis zur Lieferung des Prozessergebnisses an den Kunden (Prozessende). Dabei muss genau definiert sein, was den Prozessstart auslöst; zum Beispiel der eingehende Auftrag eines Kunden.

Wertstromanalyse: Timeline

Mit dem Symbol der Timeline soll deutlich werden, was die Gesamtzeit des Prozesses aus Sicht des Kunden, also die Durchlaufzeit maßgeblich beeinflusst. Dazu wird für einen einzelnen Prozessschritt dargestellt:

Bearbeitungszeit: wie lange die eigentliche Leistungserstellung selbst dauert (hängt ab vom Umfang des Auftrags und der durchschnittlichen Bearbeitungszeit pro Stück)

Wartezeit oder Liegezeit: wie lange das bearbeitete Material vor und nach der Bearbeitung wartet (Wartezeit oder Liegezeit)

Nur die eigentliche Bearbeitungszeit ist wertschöpfend. Mit der Darstellung der Timeline wird also sichtbar, wenn Teile sehr lange, nicht-wertschöpfend warten oder liegen.

Am Ende einer Timeline wird mit diesem Symbol angezeigt, wie lange die Durchlaufzeit und wie lange die eigentliche Bearbeitungszeit (wertschöpfend) für den jeweiligen Prozess ist.

Sie sollten bei der Darstellung der Timeline genau erläutern, was genau Sie mit der Bearbeitungszeit meinen und was damit gemessen wird. Das betrifft auch die Wartezeit oder Liegezeit. Bei einer genauen Prozessanalyse (zum Beispiel nach REFA), lassen sich Ausführungszeit, Rüstzeiten, Überführungszeiten, Liegezeiten, Pausenzeit oder Wartungszeiten unterscheiden. Um Missverständnisse zu vermeiden, sollten Sie definieren, welche Zeiten Sie für Ihre Wertstromanalyse betrachten und in der Timeline darstellen.

Bewertungen, Verbesserungspotenziale, Risiken

Für die Analyse und Bewertung des Prozesses, die Wertstromanalyse, werden mögliche Schwachstellen oder Risiken in der Prozessdarstellung sichtbar gemacht. Dazu werden die Stellen markiert, die als problematisch eingeschätzt oder erkannt wurden.

Wertstromanalyse: Kaizen-Blitz

Mit dem Kaizen-Blitz werden diese kritischen Elemente im Prozess markiert und benannt, was verbessert oder verändert werden sollte.

Tipp: Tools für die Prozessvisualisierung

Einfache Wertanalyse-Diagramme können mit der weit verbreiteten Standard-Software PowerPoint (Microsoft Office) erstellt werden. Aufwendiger, aber flexibler ist die Software Visio (Microsoft); für diese gibt es Add-Ins mit den Symbolen für die Wertstromanalyse. Alternative Produkte speziell für die Wertstromanalyse sind Lucidchart oder EDraw.

Nutzen Sie die standardisierten Symbole und Element für die Darstellung Ihrer Prozesse und Abläufe in der Form eines Wertstrom-Diagramms.

Analysieren und bewerten Sie dann Ihre Prozesse oder einzelne Prozessschritte und Prozessaktivitäten im Hinblick auf:

- lange Wartezeiten

- hohe Bestände

- unnötige Prozessschritte

- falsche Planvorgaben

- Probleme mit der Prozess- oder Produktqualität

- Probleme bei Lieferung

- fehlende Informationen oder Daten

So führen Sie eine Wertstromanalyse durch

Mit der Methode der Wertstromanalyse erfassen Sie Ihre Prozesse so, wie sie tatsächlich sind. Mit der Visualisierung im Wertstrom-Diagramm und mit der Bewertung der zugehörigen Kennzahlen erkennen Sie Schwachstellen, die Sie beseitigen sollten. Dazu entwickeln Sie einen Maßnahmenplan.

Eine Wertstromanalyse wird oft in den Unternehmensbereichen Produktion mit der Fertigung und Montage von materiellen Produkten durchgeführt. Dort haben insbesondere gewerbliche Kunden hohe Anforderungen in Bezug auf möglichst kurze Durchlaufzeiten und schnelle Lieferzeiten und effiziente Abläufe zu minimalen Kosten. Die Beschreibung zur Vorgehensweise bei einer Wertstromanalyse beziehen sich deshalb auf diese Anwendungsfälle. Grundsätzlich kann eine Wertstromanalyse aber durchgeführt werden, wenn es um die Herstellung immaterieller Güter (Software-Produkte oder Operationen im Krankenhaus) oder um Dienstleistungen (Beratung, Pflege) geht.

Geschichte der Wertstromanalyse

Diese Art der Analyse ist älter, als viele denken. Beispiele für Diagramme, die den Strom von Materialien und Informationen zeigen, finden sich bereits in einem Buch aus dem Jahr 1918 namens Installing Efficiency Methods von Charles E. Knoeppel. Später wurde diese Diagrammart mit dem gerühmten Toyota-Produktionssystem und der gesamten schlanken Fertigungsbewegung assoziiert, obwohl sie damals eher als Material- und Informationsstromanalyse oder Prozesskartierung bezeichnet wurde und nicht als Wertstromanalyse. In den 1950ern wurden die ersten Personen mit der Entwicklung des Toyota-Produktionssystems in Verbindung gebracht, darunter: Shigeo Shingo (1909–1990), ein japanischer Wirtschaftsingenieur, Toyota-Berater und Namensgeber des Shingo-Preises für Exzellenz in der schlanken Fertigung, sowie die Toyota-Führungskräfte Taiichi Ohno (1912–1990), Kiichiro Toyoda (1894–1952) und Eiji Toyoda (1913–2014).

In den 90ern verbreitete sich die LEAN-Methode in den USA und weltweit in der Fertigung und anderen Bereichen, sodass der Begriff „Wertstromanalyse“ immer häufiger verwendet wurde. So wurde VSM in vielen Bereichen weltweit essenziell für die LEAN-Methode. Die Wertstromanalyse kann auch bei der Six Sigma-Methode eingesetzt werden. LEAN und Six Sigma haben beide dasselbe Ziel: Verschwendung und Verschleiß zu beseitigen und ein möglichst wirksames System zu entwickeln. Aber sie bestimmen Verschwendung auf unterschiedliche Weise. Während sich LEAN-Anwender auf nicht wertschöpfende Aktivitäten konzentrieren, legen Anhänger von Six Sigma ihren Fokus auf Prozessvariationen, die zu Verschwendung führen. Beide Methoden haben sich in jeweils unterschiedlichen Situationen als erfolgreich erwiesen, sodass ein kombinierter Ansatz namens Lean Six Sigma entwickelt wurde.

Andere wichtige Personen in der LEAN-Bewegung und der VSM-Anwendung sind: James P. Womack, Gründer des Lean Enterprise Institute, Daniel T. Jones, Gründer der Lean Enterprise Academy in Großbritannien, John Y. Shook, Vorsitzender des Lean Enterprise Institute, Karen Martin, Gründerin der Karen Martin Group für LEAN-Beratung, und Mike Osterling, Gründer von Osterling Consulting.